激光钻孔: 原理与应用

发布时间:2023-08-21 10:20:45 阅读数: 107

激光钻孔在精密加工、微电子、芯片制造、平板钻孔和牙科等领域得到了广泛应用。这种工艺的高纵横比和非接触特性使其能够与机械钻孔或电化学加工(EDM)等传统加工工艺相媲美。但什么是激光钻孔?它与传统加工技术有何不同?它有哪些最突出的应用?在本文的其余部分,您将找到这些问题的答案。

什么是激光钻孔?

它是一种非接触式加工技术,通过去除材料表面的部分材料,在材料表面形成单孔或阵列孔。它是通过使用由光束聚焦系统引导的单脉冲或多脉冲短激光束或超短强激光束来完成的。也可以使用连续波激光器,但与脉冲激光器相比,连续波激光器对材料造成热损伤的风险更高。

在激光钻孔中,孔的大小由其深度、宽度或直径决定。钻孔的深度和宽度都可以达到几毫米,但后者通常更小,只有几十微米。在这种情况下,加工过程被称为激光微钻孔。通常情况下,这些孔的直径在 5 微米到 1500 微米之间,但最近的报告显示,激光钻孔可以钻出直径小至 1 微米的孔。

二氧化碳激光钻孔阵列的光学显微镜图像。由 ScienceDirect 提供。

除了尺寸不同外,钻孔也有不同的几何形状:微孔、单孔和通道。这种钻孔技术有其独特的应用,如下所示。

激光钻孔是如何工作的?

激光钻孔也称为激光烧蚀,它利用激光束将材料或基底的温度迅速提高到熔化或蒸发温度。材料可以通过熔体排出(也称为熔体喷射或汽化)的方式去除。气化可以形成非常清晰和干净的孔洞,对周围材料的损害极小,但它比熔体排出机制需要更多的能量。

通常情况下,通过汽化去除材料所需的能量是熔化相同体积材料所需的能量的 4 倍。由于这一过程取决于工件材料,因此有时需要更高的能量水平。虽然通过熔体喷出去除材料更节能,但通常会产生不规则和不对称的孔。

去除过程取决于所使用的材料、激光器和激光参数。由于激光光束大小可控,因此加热范围仅限于照射区域,而不会影响周围区域。

优势

这种加工工艺可用于任何类型的材料。它可用于加工高强度材料(如超级合金)和脆性材料(如陶瓷),而这些材料使用传统钻孔工艺很难加工。需要注意的是,激光器的选择取决于材料。

如前所述,激光钻孔是一种非接触工艺,不需要工具。与机械钻孔不同,激光烧蚀系统的部件不会随着时间的推移而磨损或损坏,因此这种加工工艺经久耐用,成本效益高。

此外,钻浅角孔对于航空航天业至关重要,因为在航空航天业,机械钻孔一直是一项挑战。浅角孔需要二次加工和额外的工具。而使用激光钻孔则完全解决了这些难题。只需旋转激光束,就能达到所需的角度,与表面的夹角可小至 10 度。

此外,激光钻孔还能实现深度直径比大于 10:1 的高纵横比。高纵横比孔对航空航天业尤为重要。传统的加工方法无法达到同样的效果,因为它们容易因压力增加而发热或断裂。

激光钻孔的应用

许多行业都依赖激光钻孔技术进行大规模生产,下面我们将列举一些最突出的应用:

1. 航空航天业

激光钻孔对航空航天和汽车行业尤为重要,因为它们需要浅角度钻孔。在航空航天工业中,该工艺最重要的应用之一可能就是在涡轮发动机部件(如叶片、燃烧器和喷嘴导向装置)上钻孔,以提高其冷却能力。

2. 石油和天然气工业

钻探对于油气田的研究和开发也至关重要。然而,凿岩成本高昂,而且随着难度的增加,成本还有可能增加。使用激光钻孔可以避免这些问题。除了前面章节列出的特性外,用于钻探的激光系统与传统系统相比重量轻。由于激光更容易穿透岩石,因此加工率也更高。

3. 微电子学

另一个依赖激光钻孔的行业是微芯片制造行业。在该行业中,人们越来越努力提高微电子的性能并缩小其尺寸。这就需要通过高分辨率的微孔来提高互连和接口的密度。微芯片介电层的钻孔通常是通过光刻技术实现的。

然而,这种蚀刻工艺仅限于一类称为光成像有机物的材料。激光微机械加工工艺能够在保持高分辨率的同时,对聚合物和绝缘薄膜进行钻孔,从而克服了这一难题。激光加工还涉及微电子制造的不同阶段,包括表面清洁和处理。这使得这些机器成为此类应用的多功能工具。

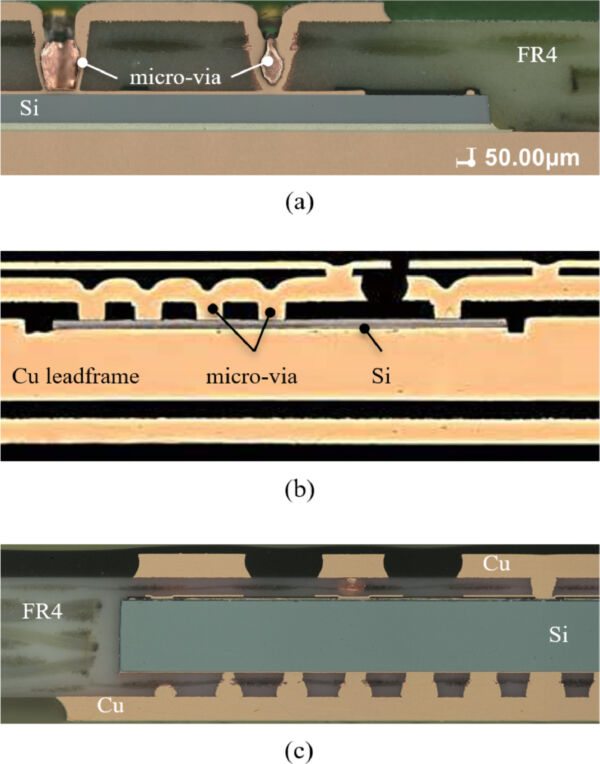

显示不同微孔钻孔的印刷电路板(PCB)横截面。由 ScienceDirect 提供。

4. 制药业

如今,激光已广泛应用于许多医学领域,但在制药业却非常流行,激光钻孔系统每小时可钻孔 14 万片药片。虽然看似微不足道,但这一过程却非常重要,因为它可以防止假药。

结论

激光钻孔仍然是一个活跃的研究领域,并在不断向新的行业和应用领域扩展。最近的评论呼吁进一步研究激光钻孔的热效应。控制热损伤(尤其是纳米级热损伤)的方法已成为近年来活跃的研究中心。