利用深度学习进行全穿透激光锁孔焊接

发布时间:2023-08-21 10:15:23 阅读数: 199

简介

利用激光锁孔焊接技术,我们可以使用非常高的光束强度来加工材料(有关激光锁孔焊接技术的详细信息,请参阅本参考资料)。由于基材在激光锁孔焊接过程中会迅速熔化和蒸发,因此锁孔与激光束之间的相互作用相当不稳定。键孔运动不稳定造成的激光束吸收率波动对焊接过程影响很大。在激光焊接中,预测钥匙孔的形状和钥匙孔内的激光吸收率非常重要。在本文中,我们讨论了蔚山国立科学技术研究院机械工程系研究人员推出的新型实时全穿透激光键孔焊接监测系统。

为了评估脉冲和连续波激光焊接中的空腔发展及其抑制情况,一些研究人员使用高速光学和 X 射线传输技术来实时研究键孔和羽流的动态。研究人员在熔池中观察键孔和激光诱导等离子体的动态,键孔在熔池中波动,激光诱导等离子体周期性地产生。此外,焊接过程还包括测量气孔的产生。

为了能够通过高速成像直接清晰地观察纵向锁孔壁,并弄清高功率光纤激光焊接过程中飞溅物的形成机制,其他研究人员提出了一种由不锈钢和 GG17 玻璃制成的改良夹层样品。为了评估后侧键孔壁上的隆起和收缩/突起,并研究由于微小键孔入口而产生的飞溅物排放,可直接清晰地观察到侧键孔壁和液体运动。

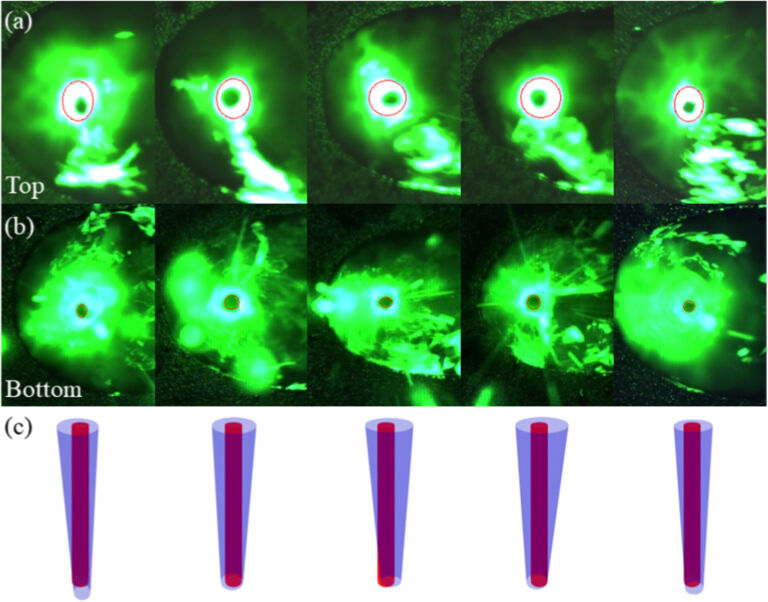

利用三维模型和光线跟踪技术模拟了全穿透激光键孔焊接中键孔和熔池之间的动态耦合,并使用两台同步高速电荷耦合器件相机观察了熔池的上下表面,以证实模拟结果。

模拟结果考虑了多重反射,可以通过同时检查上下表面来验证,研究人员发现激光束穿过钥匙孔时没有接触到试样。

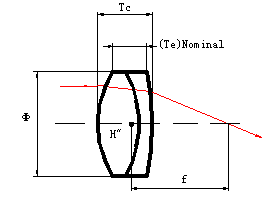

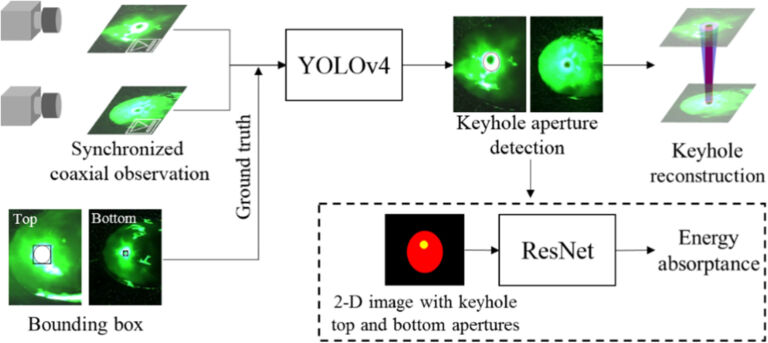

图 1:拟用于激光锁孔焊接的深度学习实时监控系统概要;图片由爱思唯尔提供

研究动机

为了检查全穿透激光锁孔焊接过程中的上下表面,研究人员采用了高速同轴技术。然后,研究人员重建时间平均键孔,并对其进行统计分析。

为了确定激光束的吸收率,研究人员还可以运行电动力学模拟,将锁孔内的各种反射考虑在内。他们需要使用同轴观测技术精确测量钥匙孔孔径。利用重建的钥匙孔形状和能量吸收计算对焊接程序进行检查。

为了在外加磁场的激光焊接过程中实时提高焊接质量,他们还可以通过灰度处理和中值滤波等传统图像处理技术提取锁孔和熔池的特征,从而开发焊缝监测功能。

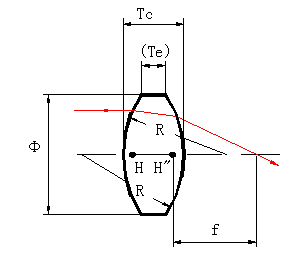

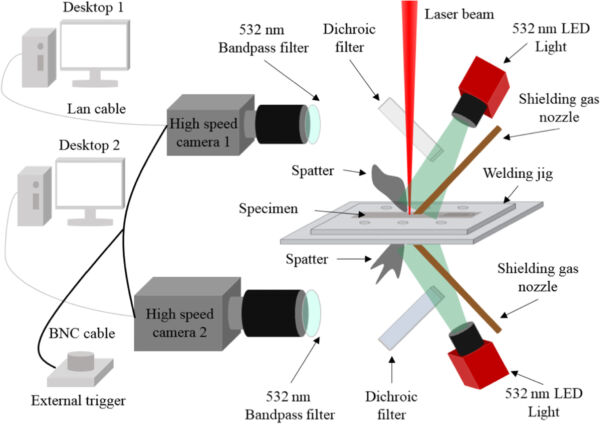

图 2:同步高速同轴观测方法示意图;图片由爱思唯尔提供

为了识别钥匙孔、焊池、焊缝和背景,他们可以创建一个基于卷积神经网络 (CNN) 的模型。之后,他们可以将该模型与机器学习技术相结合,预测工艺参数并检测错误。

为了监测整个焊接过程中锁孔移动和激光吸收率的波动,研究人员创建了一种基于深度学习的全穿透激光锁孔焊接技术。在该技术中,还使用同步高速同轴观测技术同时记录顶部和底部焊接表面。

他们采用实时对象识别深度学习模型,通过建议的高速观测方法收集的图像来检测锁孔顶部和底部孔径的位置和大小,从而重建锁孔的几何形状。

ResNet-34 是基于 CNN 开发的著名图像分类模块。研究人员使用 ResNet-34 从带有钥匙孔顶部和底部孔径的二维图像预测激光吸收率,并结合倾斜锥体重建钥匙孔结构。此外,他们还在技术上使用光线跟踪技术准备训练数据。图 1 和图 2 显示了这一新型模型的总体框架。

全穿透激光锁孔焊接的数据准备

在创建物体检测深度学习模型的数据集时,要考虑到从焊接过程观测中收集到的钥匙孔孔径测量值。由于模型训练取决于对钥匙孔孔径形状特征的提取,因此钥匙孔孔径的测量值必须是独特的。

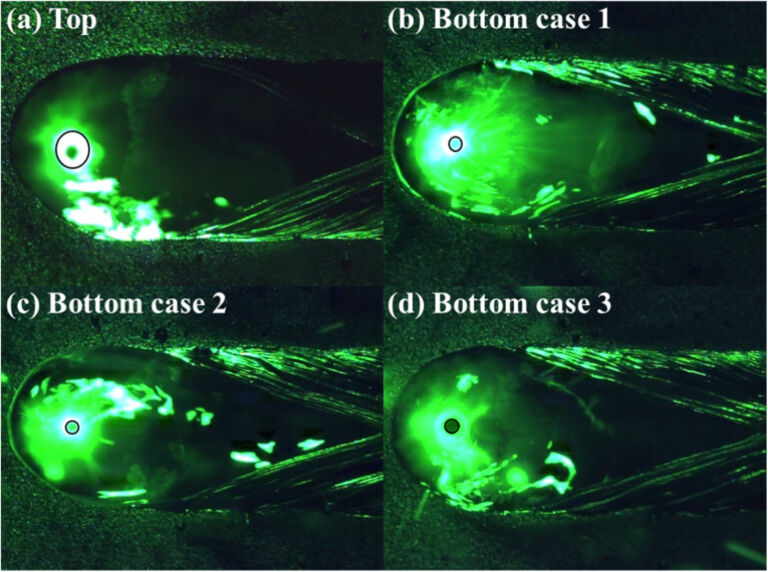

钥匙孔顶部孔径是明亮的白色区域,从顶面发出强大的热辐射。锁孔底部孔径位于底部表面的黑色区域,或最亮白色点以外的任何地方。

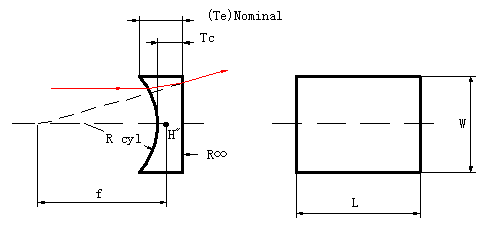

图 3 显示了以黑色椭圆表示的锁孔顶部和底部孔径的示例。从图 3 中可以看出,钥匙孔顶部孔径被计算为与亮白部分相交的椭圆形。此外,在钥匙孔底部孔径中还发现一个蓝色或绿色的椭圆形,包含在一个白色亮点和一个黑色亮点中。

图 3:激光焊接过程中对钥匙孔孔径(黑色椭圆形)的测量。(a)锁孔顶部孔径,以及(b-d)锁孔底部孔径的三种情况;图片由爱思唯尔提供

全穿透激光锁孔焊接的结果

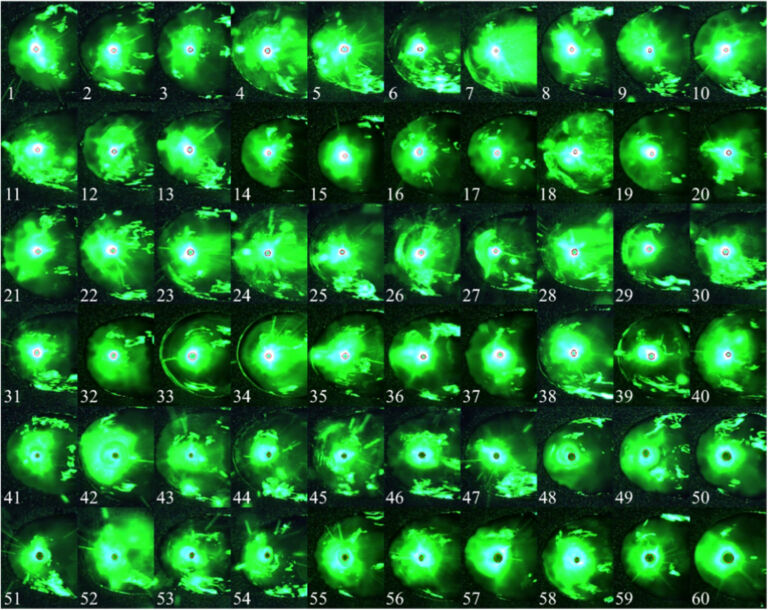

图 4 和图 5 显示了本案例研究结果的几个例子。我们可以将该测试案例的主要结果和观察结果总结如下:

在全穿透激光键孔焊接过程中,键孔的行为和激光吸收率变化很大。底部孔的面积、打开的键孔底部孔的数量以及键孔的倾斜角度都会对激光吸收率的变化趋势产生影响。

激光吸收率明显降低的区域可用于定位激光焊接过程中的缺陷。

当缺陷形成时,由于熔池变窄,钥匙孔内的压力会增加,这通常会导致底部开孔。

通过根据锁孔行为考虑激光吸收率,所创建的模型可用于分析全穿透激光锁孔焊接并找出缺陷。

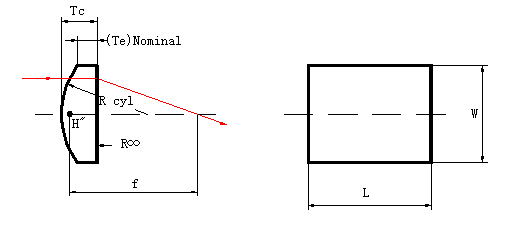

图 4:模型对锁孔顶部孔径的测试结果。黑色椭圆为地面实况,红色椭圆为预测结果;图片由爱思唯尔提供

摘要

本文讨论了一种对全穿透激光锁孔焊接进行实时监控的方法。这种方法的主要应用是检查锁孔的动态和锁孔内激光吸收率的变化。

以下是本文的主要内容:

为了同时检测焊接过程的上下表面,蔚山国立科学技术研究院的研究人员使用了同步高速同轴观测。

他们利用焊接过程的照片,引入深度学习对象检测模型,自主测量钥匙孔开口的位置和大小。

根据输入的钥匙孔孔径图像,他们使用 ResNet-34 图像分类模型来预测激光吸收率。

图 5:根据模型检测到的钥匙孔(a)顶部和(b)底部孔径(红色椭圆形),重建钥匙孔几何形状(蓝色倾斜圆锥形)和激光束(红色圆柱形)的(c)示例;图片由 Elsevier 提供