铝合金的激光金属增材制造

发布时间:2023-08-07 00:00:00 阅读数: 103

简介和动机

最近,制造业对增材制造(AM)给予了极大关注。通过逐层添加材料,AM 是一种制造三维物体的技术。对于包括航空航天和汽车行业在内的各种市场来说,增材制造是一种非常有前途的方法,可用于制造复杂、昂贵的部件。在本文中,我们将讨论一种特定类型的铝合金 AM。我们的文章主要基于中国北京工业大学研究人员所做的研究。

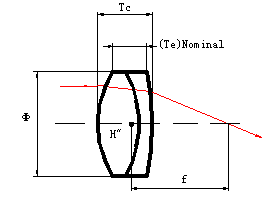

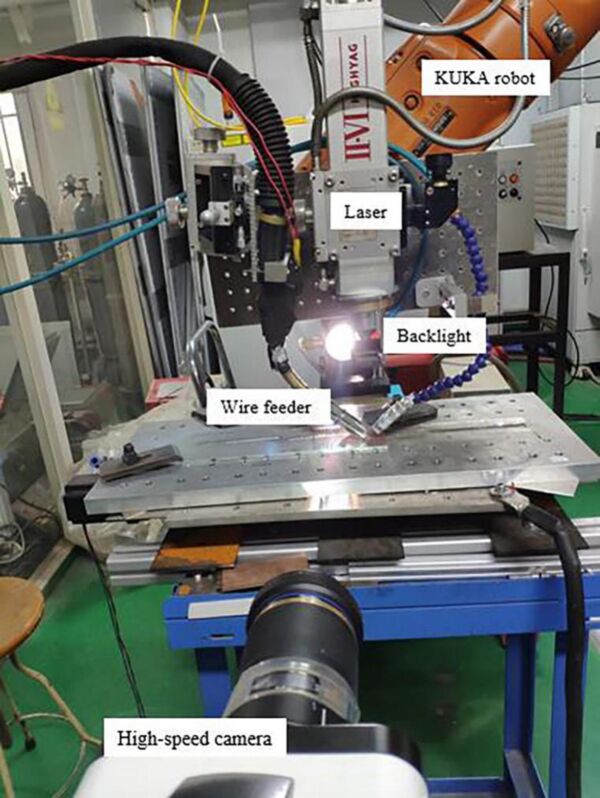

在过去的三十年中,AM 领域开发了多种方法。根据金属沉积所用能源的不同,AM 可分为三类:电弧增材制造、电子束增材制造和激光增材制造。电弧增材制造设备成本低,但发热量大,会产生大量残余应力和变形。电子束增材制造需要高真空条件,设备价格昂贵。激光增材制造(LAM)是一种快速、适应性强的生产工艺,可用于生产具有复杂几何设计的产品(见图 1)。

图 1:LWMAM 系统的实验装置。图片来源:爱思唯尔

激光增材制造

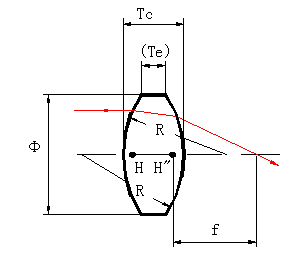

该技术首先利用激光作为热源,在基体表面或先前沉积层上形成一个小熔池(见图 1 和图 2),然后输送金属粉末或金属丝。由于基底和激光的相对运动,熔覆层凝固并与原始表面形成不可穿透的连接。

这样,一个三维物体就逐渐形成了。激光器、机器人和沉积供料系统都是 LAM 系统的组成部分。单层完全沉积后,激光束和沉积进给系统相对于该层移动,重复该过程。

使用激光束作为热源进行金属部件的快速成型制造(AM)有很多优点,包括能量密度高、热输入低、工件热变形小、加热和冷却速度快、成型部件的晶粒尺寸小、对制造环境没有要求或要求极低、无真空环境、无电磁干扰以及轨迹行走等。

图 2:前端进料处的沉积。图片来源:爱思唯尔

激光线进金属增材制造

自动化和智能化实施灵活简单。关于增材制造的材料形式,激光增材制造(LAM)可分为粉末型和线材型系统。在过去的 20 年中,人们对粉末激光增材制造技术进行了大量研究。

然而,由于金属粉末成本昂贵、材料利用率低(20%-30%)、环境污染以及对操作者健康的威胁,粉末激光增材制造技术的应用受到严重制约。

与粉末金属快速成型技术相比,激光线进金属快速成型技术(LWMAM)具有许多优点,包括材料利用率更高(几乎达到 100%)、沉积率更高、材料成本更低、污染更少等。

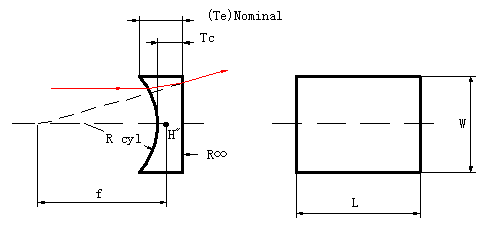

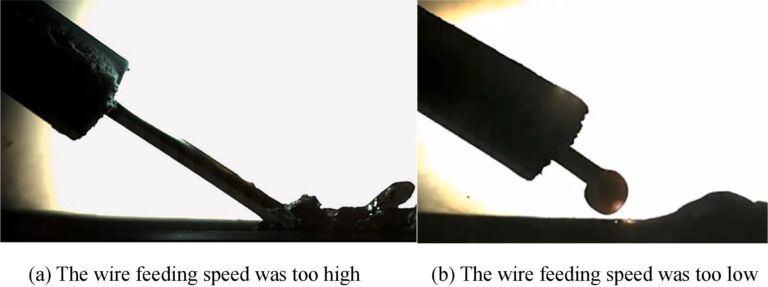

图 3:(a)送丝速度过高(b)送丝速度过低。图片来源:Elsevier

激光金属增材制造的效率

航空航天、汽车和快速模具等不同工业领域都对这些优势表现出浓厚的兴趣。目前,大多数 LWMAM 研究都集中在 LWMAM 方法上,如成形精度和成形尺寸。

我们对比了线材进给和粉末进给直接激光沉积的工艺参数、优点和缺点。研究发现,线材进给的沉积效率明显高于粉末进给。从正面送丝比从背面送丝产生的熔覆质量要高,后者会产生锯齿。

关于沉积单轨的重量和尺寸,其他研究人员评估了送丝方向和角度的影响,以及激光功率、移动速度和送丝速度的影响(见图 3)。研究发现,每单位长度轨道的线材沉积量和每单位长度轨道的能量对轨道的加工过程和几何特性有很大影响。

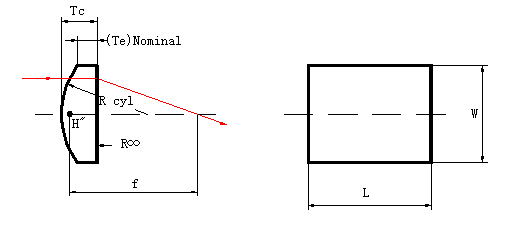

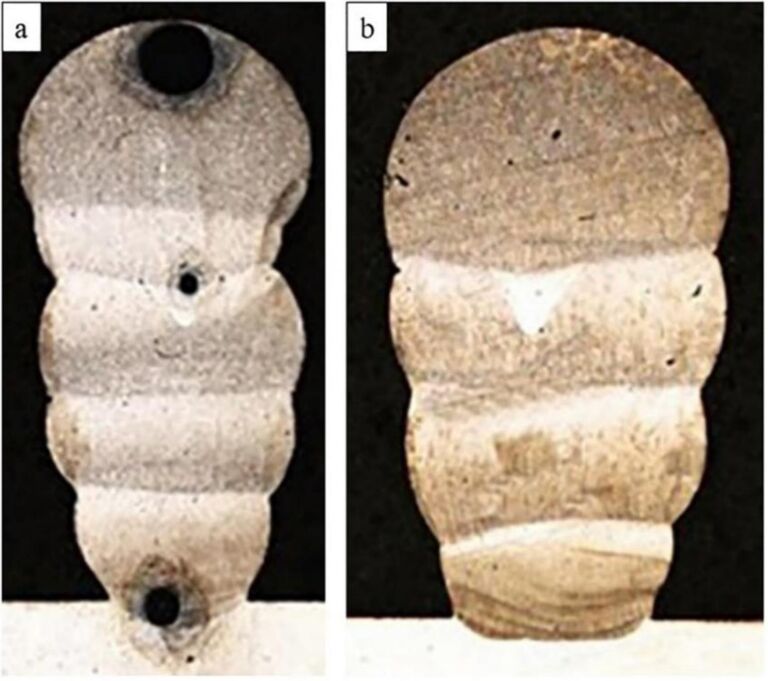

送丝系统与基体之间的距离和激光束与金属丝宽度的比例是两个加工参数。研究发现,前者影响线尖对熔池的压力和熔融金属的传输模式,而激光束与线宽的比例则影响加工效果(见图 4)。

图 4:多层沉积的横截面图像(a)未优化工艺参数(b)优化工艺参数。图片由爱思唯尔提供

主要成果和启示

虽然现在可以使用 LWMAM 制造不含铁和钛合金等不同材料的结构,但有关铝及其合金 LWMAM 的信息仍然匮乏。

主要原因如下: 首先,铝合金具有密度低和流动性差的特点。其次,该工艺管理难度大,对送丝稳定性要求高。最后但并非最不重要的一点是,线材表面的激光反射率很高。由于这些因素,该工艺的管理极具挑战性。因此,必须正确设置 LWMAM 工艺窗口,以获得高效率。本研究通过创建单层和多层轨道,对使用激光束沉积铝合金 5A06 线材进行了研究。

在研究激光功率、移动速度和送丝速度等主要工艺变量对沉积物几何特性的影响之前,首先研究了送丝方向和角度的影响。实验试样经过切割、研磨和抛光,以备光学显微镜观察。然后将测量数据与数学模型预测值进行比较。

使用高速摄像系统拍摄焊接熔池和熔滴转移的图像,以证明焊接过程的稳定性。最后,利用调整后的工艺设置,制造出了没有任何明显气孔、空洞或缺陷的薄壁零件。