激光粉末床融合的缺陷检测

发布时间:2023-02-10 11:02:13 阅读数: 140

缺陷检测和快速疲劳断裂

增材制造(AM)技术由于能够以经济可行的方式生产小批量的几何形状复杂的部件,在一些高价值行业中获得了青睐。基于激光的粉末床熔融(L-PBF)工艺能够用工程级材料(如一些铝、钢和钛)生产优化的部件,这引起了电力、医疗、航空航天和国防工业的特别兴趣。然而,该工艺的缺陷检测却成为该行业的一个挑战。在这篇文章中,我们讨论了L-PBF中缺陷检测的重要性,该领域的挑战是什么,最后我们如何使用机器学习技术,如卷积神经网络来检测它们。

在一个与部件的三维形状的二维(2D)切片相匹配的区域,激光在构建板上移动,熔化粉末。该层完成后,构建平台被放下,涂上一层新的粉末,随后的层与之前的层融合。直到部件完成,这个过程一直在重复。

尽管该技术使几何自由成为可能,但导致静态和动态机械性能不一致的不良构建质量阻碍了L-BF的广泛实施。鉴定和扩大使用该技术的一个主要障碍是疲劳特性的分散,这阻碍了AM组件在重要应用中的使用。

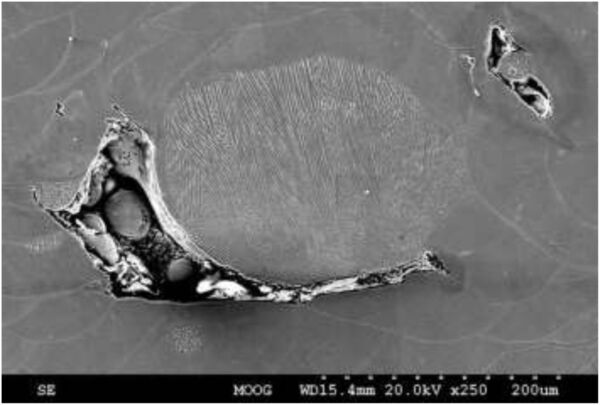

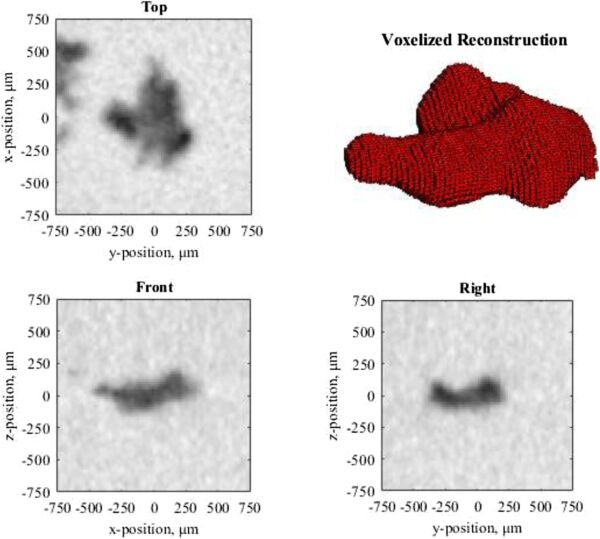

材料中的不一致性,如气体孔隙、钥匙孔和缺乏融合,经常被指责为造成这种散乱。像图1所示的缺乏融合的孔隙,通常被认为是小的(50米或更小)和相当的球形,与气体和锁孔孔隙相反。

与入射激光束相互作用的飞溅颗粒的存在与融合缺损的产生有关,在使用最佳加工参数制作的试样中已经发现了融合缺损故障。这些断层是大量的应力集中器,适合于快速疲劳断裂的形成,因为它们的大小和不规则性增加了。

图1:L-PBF构建中缺乏融合缺陷的例子;图片来源:Elsevier

X射线计算机断层扫描和增材制造

L-PBF部件的复杂几何形状和粗糙表面给传统的无损检测(NDI)方法带来了挑战,如染料渗透和超声波检测。因此,X射线计算机断层扫描(XCT)已成为AM中缺陷识别的行业标准。

XCT技术应用于高密度合金制成的大型部件的探伤,可能受到X射线相当大的衰减的限制,这是不幸的,因为XCT扫描在生产环境中很快就会变得成本高昂。然而,与合金成分或部件尺寸无关,预计利用过程监测数据可以使部件内出现的故障被自动发现。

光电二极管阵列、声学监测器、高速视频、高分辨率层间成像以及各种熔池监测设置是可以安装在L-PBF系统上的过程监测传感器的例子。L-PBF工艺表现出广泛的尺寸尺度、快速的熔池和快速的凝固速度,这可能使其难以直接从原位监测数据中发现缺陷,并经常需要使用多种传感器模式来记录L-PBF工艺的不同物理方面。

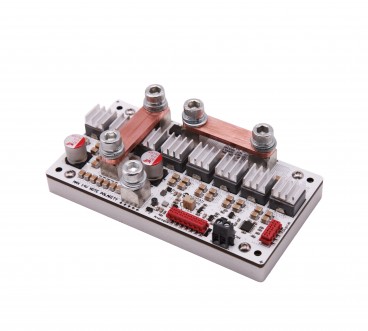

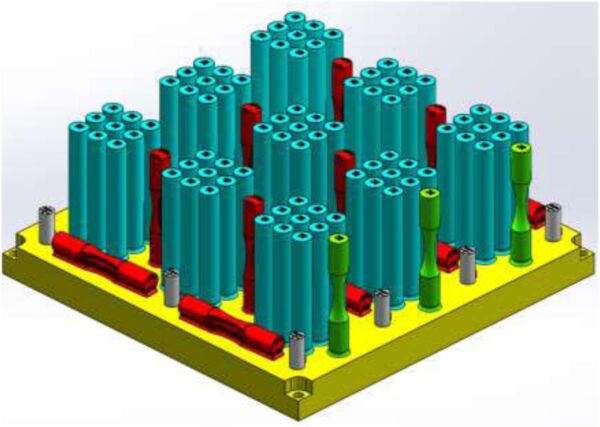

图2:用于机器学习的构建板的配置;图片来源:Elsevier

创建的大量数据使得发现过程监测数据的缺陷更加困难。根据传感器的配置,一次构建可以产生数千兆字节的数据。因此,机器学习技术(见图2和图4)已经被用来解决这个问题,并且已经显示出能够发现宏观的施工问题。

机器学习在增材制造(AM)工艺中的应用(见图2),通常是通过单独从传感器数据中对工艺条件进行分类,或基于构建后的检测技术,如XCT,来识别工艺异常,如宏观构建失败,或者由于重涂问题、几何偏差、缺陷等。

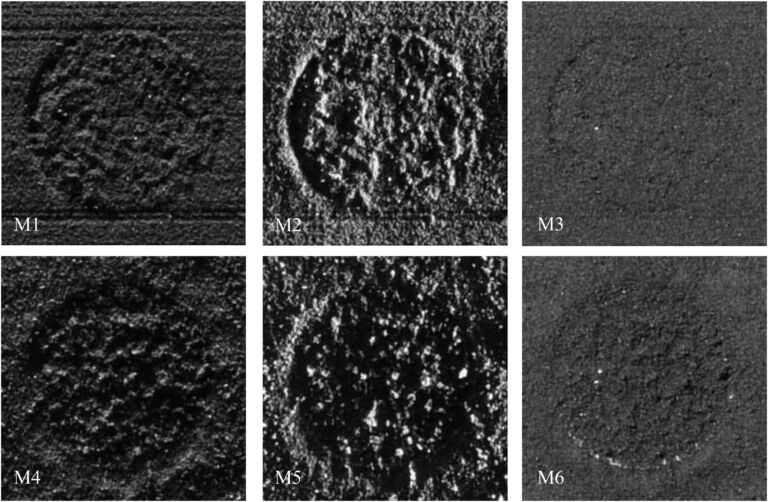

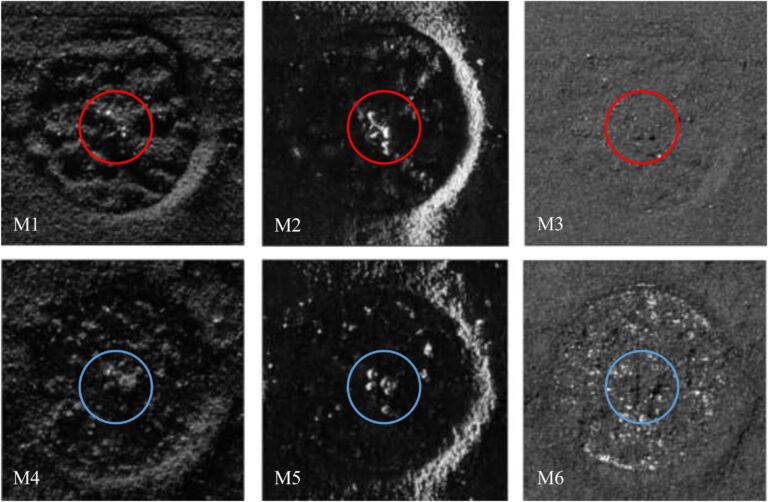

图3:从样品中提取的具有代表性的层状图像;图片来源:Elsevier

使用机器学习的缺陷检测

虽然使用构建后的XCT扫描提供了一种客观的方法来生成已知与故障相对应的训练标签,但能够从简单的传感器数据中区分名义和非名义的处理情况仍然是有利的。用最佳处理参数创建的L-PBF组件的高分辨率层间图片可能被用来立即检测使用XCT发现的故障。使用注册的XCT和分层图像,将从单个组件获得的分层图像(见图3和图5)转换为代表名义和异常体素的三维图片瓦片(见图4)。

之前使用机器学习技术对L-PBF过程监测数据的调查要么仅限于单个组件,要么仅限于由单个构建而成的组件。经过训练的分类器(作为机器学习组件)将学习传感器信号,指示L-PBF过程本身的内在缺陷。这将表明,训练有素的分类器不会过度适应从单一构建或组件中收集的数据。随着不同程度的成功,许多ML方法也可以归纳为从独立构建中收集的数据。

图4:在用于机器学习算法的数据中检测到的缺乏融合的缺陷;图片来源:Elsevier

使用卷积神经网络来克服挑战

在本文的其余部分,我们将讨论宾夕法尼亚州立大学的研究人员为解决我们在前几节中列出的挑战所做的一些新颖工作。他们证明了L-PBF缺陷可以通过应用机器学习技术来处理高分辨率层间图像形式的监测数据来直接检测。他们探讨了影响神经网络(NN)和卷积神经网络(CNN)的通用性的变量,这些神经网络是在一个L-PBF组件的数据上训练的,并在一个独立组件收集的数据上测试,并对其结果的可分类性提供了现象学解释。他们使用从XCT数据中标注的层级图像来训练神经网络和卷积神经网络,并评估了两种网络架构的通用性。

最终的CNN分类器在对来自单个部件的数据进行训练和测试时,测试准确率为92.2%,然而,它无法对建立在同一L-PBF平台上的类似但独立的部件的缺陷进行分类。

然而,使用来自20个部件的数据进行训练和测试,增强了分类器的通用性,这表明它有能力适用于在不同构建上制造的许多部件,而不会损失准确性。

此外,他们提供的证据表明,L-PBF部件中产生的融合缺失故障(已被最终分类器识别)与从熔池中排出的大喷溅颗粒有关(见图5)。

图5:不同层的所有图像模式的比较;图片来源:Elsevier

本文由光纤激光器和放大器的领先制造商康耐特激光技术公司(Connet Laser Technology,)为您带来。