焊接激光束的形状及其对接头的影响

发布时间:2023-02-10 11:02:13 阅读数: 302

钢铝混合结构对于制造具有高刚性的轻质部件至关重要。由于其较高的焊接-钎焊速度、较小的加热面积和较高的自动化程度,激光焊接-钎焊技术被广泛用于制造铝-钢混合结构。例如,工业界能够获得工业级的激光焊接-钎焊铝/钢教练皮交界处。因此,对不同的焊接激光束形状的研究在了解什么能创造高质量的接头方面变得至关重要。在这篇博文中,我们将探讨单束与双束激光模式对焊接接头的影响。

不同的焊接激光束形状和它们的作用

典型的焊接-钎焊过程是以100毫米/秒的速度进行的,不需要使用额外的焊剂。在铝和钢等异种金属的激光焊接-钎焊中,界面金属间化合物(IMC)和焊缝形成对最终的机械特性至关重要。

激光焊接-钎焊的铝/钢对接接头的抗拉强度可能会受到不连续的外观和前表面的浅底切的负面影响。研究人员广泛研究了润湿长度和润湿角度对激光焊接钎焊铝/钢搭接接头剪切强度的影响。特别是,研究人员发现,较大的润湿长度和较小的润湿角度对于提高剪切强度是有利的。

双激光束的配置

大多数双合金焊接-钎焊应用都是利用单激光束,但双激光束的配置显示出某些优势。由于双合金成型接头的加热面积相对较大,双激光束的配置可以提高熔融填充金属在钎焊界面的润湿性和扩散性。例如,人们可以比较单激光束和双激光束在焊接的铝/钢搭接处产生的熔融填充金属的润湿时间。

双激光束的效果

事实证明,双激光束可以大大减少铝/钢连接处产生的孔隙程度。尽管使用了更高的激光强度,但交叉双激光束在接头处形成的IMC比在线双激光束产生的IMC要薄。此外,铝/钢对接处的双束激光焊接-钎焊使事后对所产生的接头进行冲压更容易。

在这篇博文中,我们将探讨不同的激光束模式--单激光、交叉激光和在线双激光--是如何影响铝钢对接的焊接-钎焊特性的。这篇文章主要是根据哈尔滨工业大学和大阪大学的科学家的研究文章。

用于研究焊接激光束形状的选定材料

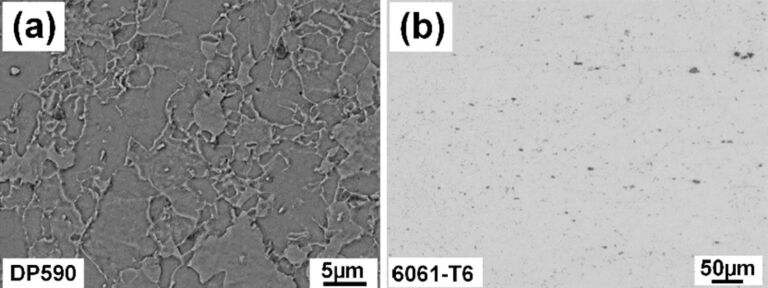

他们研究中使用的金属是AA6061铝合金和DP590双相钢的板材。深拉伸被用来制造非镀锌的DP590双相钢。铝合金AA6061是在T6条件下(固溶处理+人工老化)。图1显示了基本金属的微观结构。

图1:两种选定的基本金属:(a)DP590双相钢和(b)AA6061-T6铝合金。图片来源:Elsevier

实验设置

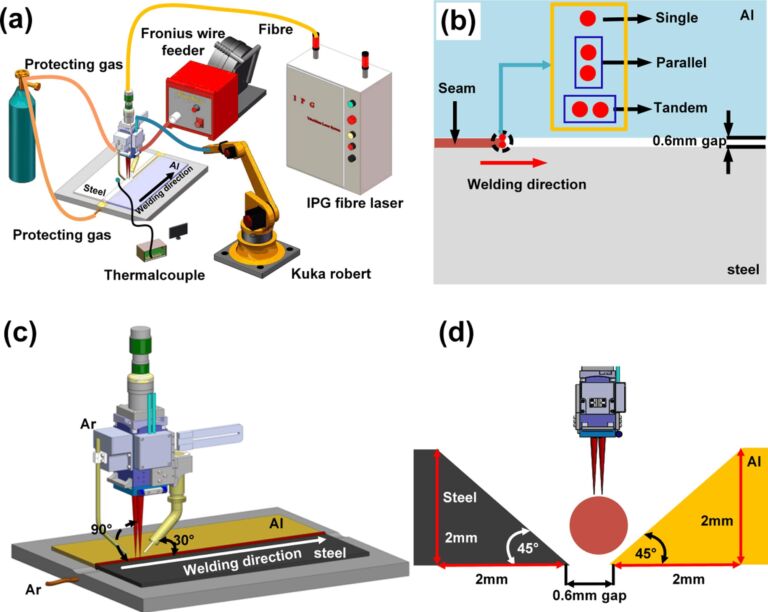

图2显示了实验装置。如图2(b)所示,在焊接头中安装了一个分割模块,将单激光束分割成双激光束。为了保证熔池的稳定性,填充焊丝被送入焊接方向的前方。焊缝的顶部和后部接受保护气体流,以防止硬化的焊缝被氧化。激光束的散焦距离是固定的,它被垂直地指向工件。

图2:实验系统的示意图。图片来源:Elsevier

失焦的激光束的直径大约为0.56毫米,与送丝喷嘴成60°角。基本金属之间的距离被固定为1.0毫米,以方便建立背面焊缝。图2(c)提供了激光焊接和钎焊过程的示意图。当沟槽产生后,用砂纸将沟槽打磨成光滑的表面。

数值模拟

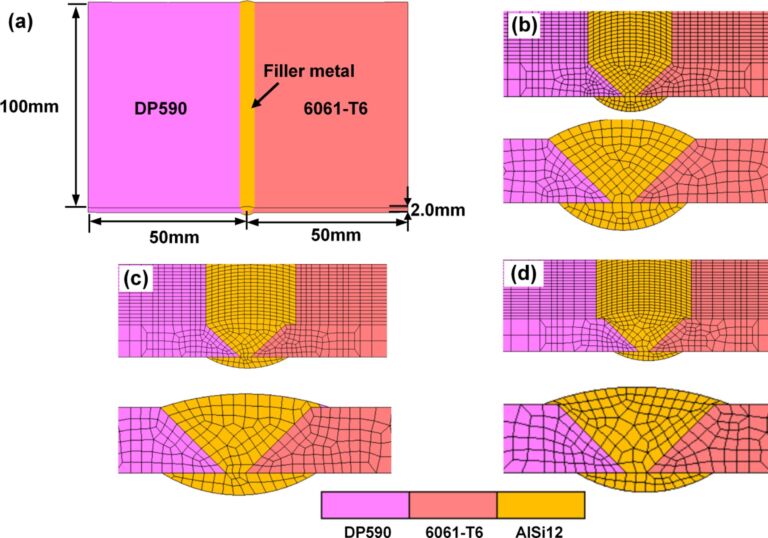

使用一个商业的有限元程序(见图3),评估了沿钎焊界面的温度循环和残余应力。在图3中,显示了数值模型。为了减少计算时间,同时保持可接受的精度,计算域被分成融合区和外部区域,分别进行计算。

图3:激光焊接-钎焊铝/钢接头的数值模型。照片由Elsevier提供

结果

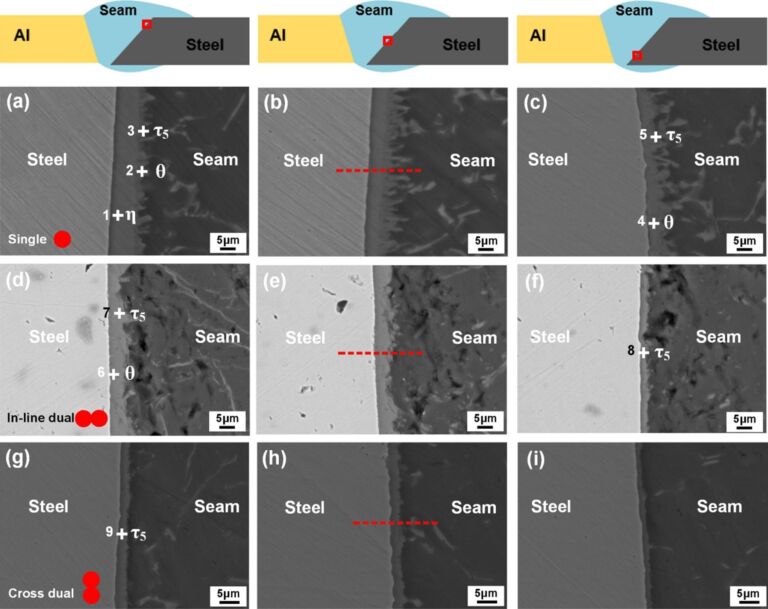

在本节中,我们列出了研究人员获得的一些重要结果。图4和图5描述了各种激光束模型创造的焊缝结构。从图4和图5中可以看出,这三个接头产生了连续的焊缝状外观。这三个接头的相应截面图见图4和图5。

双光束与单光束激光焊接

当激光束模式为单激光时,它导致了钢的顶部表面熔融填料的润湿性和扩散性差。在焊缝中也发现了孔隙。用直列式和交叉式双激光束制作的接头导致了充分的焊缝形式,熔融填料沿钎焊界面有良好的包装。

图5:铝/钢接头的界面微结构。照片由Elsevier提供

润湿性的作用

更高的峰值温度导致更多的铝基金属熔化,这最终创造了更多的空间来储存熔融填充金属。因此,额外的熔融填充金属被用来填充这个空间,而没有足够的熔融填充金属来确保钢的顶面是可湿润和可扩散的。

夹带的气体或合金材料的燃烧损失是焊缝中产生孔隙的两个可能来源。在激光焊接和钎焊操作过程中,熔池的波动很大,一些气体(空气或保护气体)会被加入到熔池中。

由于单激光束模型的脱气能力受到限制,牵涉到的气体很难去除。此外,由于熔池中的峰值温度较高,低沸点的合金元素,在单激光束模型下可能会蒸发。

温度和熔池

在激光焊接和钎焊操作过程中,熔池的波动很大,一些气体(空气或保护气体)会被加入到熔池中。由于单一激光束模型的脱气能力受到限制,牵涉到的气体很难去除。

此外,由于其在熔池中的峰值温度较高,低沸点的合金元素在单激光束模型下可能会蒸发。当焊接-钎焊过程完成后,这些被困的气体或蒸发的金属蒸汽可能会被夹在焊缝中,从而导致孔隙的产生。

单一激光束下的固体焊缝形成

最后,他们提到,用一束激光也可以实现固体焊缝的形成。例如,在2200W的激光功率下,有可能实现合格的焊缝形成。然而,双激光束模型需要2500W的激光功率,这比单激光束模型需要的功率要大,才能成功焊接。这表明,在双激光束模型下,焊缝的形成不太容易受到激光功率的影响,支持在焊接-钎焊过程中扩大激光的有效功率窗口。

结论和对焊接激光束形状的启示

这项研究揭示了在双合金结构中使用双光束配置对接头质量的一些重要启示。让我们总结一下该研究中的以下主要启示。

由于在线和交叉双激光束的加热区域较高,可以实现可接受的焊缝形成,而由单激光束产生的接头则出现了暗切。

双激光束除了减少界面IMC的总体厚度外,还能使其分布均匀。交叉双激光束产生了最均匀的IMC,因为它具有最低的峰值温度和最小的沿钎焊接触的温度梯度。

十字双激光束创造的铝/钢接头的最佳拉伸特性是令人满意的焊缝形成和更可接受的界面IMC分布的结果。

这篇博文来自(findlight)由RPMC激光公司(RPMC Lasers)赞助。