利用机器学习对厚板进行圆盘激光焊接

发布时间:2023-08-23 10:36:18 阅读数: 249

简介

我们在制造业中经常使用盘式激光焊接(如图 1)。激光束与材料相互作用,携带焊接能量,其结果是部分激光束能量被吸收,剩余能量被反射。使用高功率密度的激光束对材料进行快速加热会导致材料沸腾,然后严重汽化。

图 1. 实验装置和多传感器系统。图片来源:爱思唯尔

由于汽化产生的反冲压力和浮力的相互作用,激光束下方会出现一个钥匙孔。此外,由于键孔中会产生多次反射,键孔的存在会增强工件吸收激光能量的能力。同时,键孔在激光束高能量密度的诱导下产生等离子体和羽流。此外,由于材料的快速汽化会产生强大的反冲压力,熔池中也会出现一些飞溅物。

由于传感器能够提供有关飞溅物、锁孔、熔池和羽流以及等离子体的全面、高维信息,因此使用视觉传感方法来检查激光焊接过程中的机制是个不错的主意。光电二极管和光谱仪结构简单、价格低廉,被认为是工业生产中最适合检测光学特征的技术。

高功率圆盘激光焊接会产生外观不佳的焊缝,并且由于焊缝缺陷而大大降低强度。为了实时自动检测焊接缺陷,必须构建高功率盘式激光焊接过程中的现象信号与焊接缺陷之间的模型。

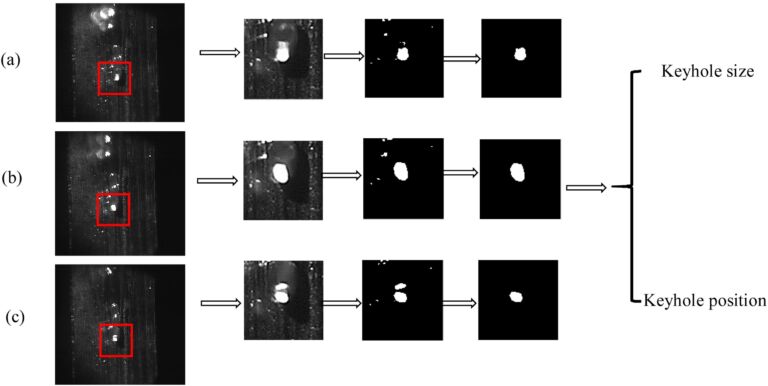

图 2. 视觉传感器系统捕获的一系列图像及其特征提取。图片来源:爱思唯尔

在盘式激光焊接中使用机器学习的动机

支持向量机和人工神经网络等机器学习技术已被用于在商品生产中实施数据驱动的过程监控。机器学习旨在帮助计算机学习和解决一些复杂的感知任务,如图像分类、语音识别、物体检测、自然语言处理等。

在本文中,我们将介绍一种强大的深度学习框架,用于利用多传感器技术进行实时焊缝探伤。美国和中国的研究人员首次提出了这一深度学习框架。

该框架分为两个步骤。首先,我们利用数字图像处理技术从视觉传感器系统中提取锁孔和熔池特征,并从紫外光波段视觉传感器系统中提取羽流和飞溅特征(见图 2)。此外,我们还使用小波包分解(WPD)方法收集光电二极管信号的特征。第二步,我们按照国际标准对焊接缺陷进行标记。

最后,我们构建了一个基于卷积神经网络(CNN)的深度学习框架,以模拟从多传感器数据中获取的量化特征与明确标注的焊接缺陷之间的关系。

机器学习框架

CNN 模型可以通过卷积层有效压缩输入数据。CNN 模型的训练需要大量的计算资源和时间资源。一旦建立并训练好 CNN 模型,对每个特征样本进行分类就变得轻而易举。图 3 显示了 CNN 的结构(即机器学习框架)。为了确定训练 CNN 模型的最佳参数值,我们调整了最后一个卷积层的学习率、学习动力和特征映射的数量。

图 3 CNN 模型的结构。图片由爱思唯尔提供

圆盘激光焊接的结果和讨论

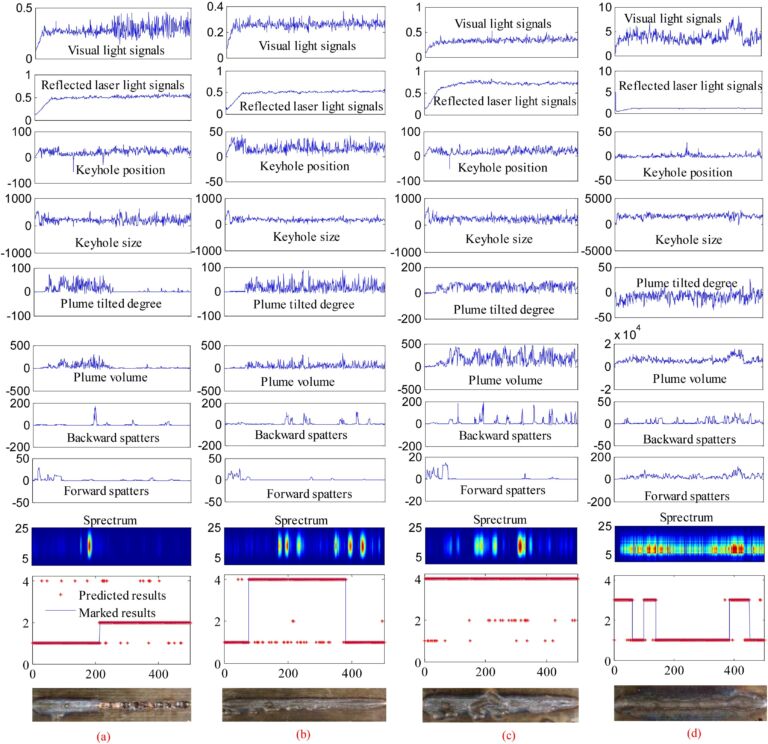

为了验证所建议的 CNN 模型的精确性和有效性,我们分别进行了四次焊接实验。图 4 显示了四次焊接实验的视觉光信号、反射激光信号、键孔位置和尺寸特征、羽流倾斜度特征、羽流体积特征、前后飞溅特征、光谱信息和在线预测结果,以及相应的焊接外观。

从图 4 中可以看出,焊接过程分为两段:第一段稳定,焊缝外观良好;第二段出现气泡,焊缝外观下降。两个光电二极管收集到的键孔大小、羽流特性和信号波动与焊接质量非常吻合。图 4 还显示了实验过程中出现的下切缺陷以及整个焊接过程中的下切缺陷。图 4 中看到的驼峰缺陷是由焊接过程造成的,本次实验的视觉光信号和反射激光信号与其他三次测试中看到的截然不同。与之前的试验相比,可见光信号的数值明显增大,而反射激光信号则相对减小。在高功率圆盘激光焊接过程中,驼峰的光谱信息强度要大于其他状态的光谱信息强度。

图 4:圆盘激光焊接 圆盘激光焊接;四个不同实验的在线分类结果和捕获信号。(a) 实验 1;(b) 实验 2;(c) 实验 3;(d) 实验 4。图片由爱思唯尔提供

结论

我们讨论了一种基于 CNN 深度学习算法的新方法,利用多传感器系统收集的信号在线预测焊接缺陷。我们从视觉传感器系统捕获的照片中提取键孔尺寸和位置作为量化特征,同时从紫外光波段视觉传感器系统捕获的图像中提取羽流体积、羽流倾斜度、前向飞溅数量和后向飞溅数量。为了获得焊接区域在频率域和时间域的精确特性,WPD 将光电二极管信号划分为 16 个频段。焊接过程的光谱特性由光谱仪提供。在高功率圆盘激光焊接过程中,本文介绍了一种在线焊接缺陷检测的新技术。