-

微型激光材料加工在柔性制造中发挥着越来越重要的作用。对于创新的激光束源,包括二极管激光器以及光盘和光纤激光器,可能的部署方案正在不断扩大。灵活的模块化II-VI HIGHYAGµ激光加工头充分发挥了激光系统在微型激光加工的各种工作场景中的潜力。除了在单一模式下切割以获得切割宽度为几微米的切口外,加工头还可以部署在其他光学配置中,用于焦点在毫米范围内的塑料焊接。对于定制应用,可提供工艺支持模块,如用于焊接的切割和保护气体喷嘴。过程监控模块设计用于过程监控和设置。当涉及到图像识别和焊缝检测系统的组合时,可提供光学接口,允许以µm范围内的局部分辨率对加工点进行成像。模块化系统允许使用较多样化的几何参数对激光加工设施中的头部进行通用机械集成。

-

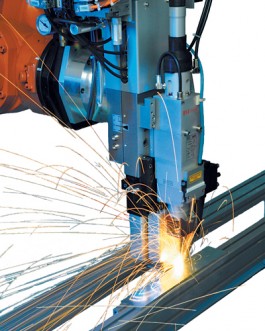

这些特性使II-VI PDT能够应用于节省时间和成本的激光钎焊和焊接。有了这种自控激光加工头,就可以利用合理的激光技术,而无需技术投入,例如,用于焊接行李箱盖、顶部和密封管道钎焊或钎焊和焊接搭接接头(法兰焊接和法兰焊接)。PDT的无问题使用是基于触觉伺服电机辅助的焊缝跟踪,该跟踪集成在加工光学系统中。这涉及经由与聚焦引导系统直接耦合的光学机械旋转运动的触觉传感器,可选地具有或不具有导线。这一经过行业验证的技术使PDT成为高动态1μm激光材料加工应用(如白车身焊接)的优选。加工头可以将激光焦点移动到精确的焊接或钎焊位置,然后在加工过程中安全准确地将其引导到工件上方。这补偿了零部件的公差以及编程或处理机器的不准确性。路径可以保持不变,从而显著简化控制。在基于PC的用户界面的帮助下,可以对头部(控制功能、输入和输出)进行参数化。

-

对于钣金封装的高质量焊接连接,百分之百的聚焦引导可靠性是绝对必须的。II-VI HIGHYAG RSK激光加工头可确保这一点。集成的压力辊或压力指夹紧工件,从而同时接管工件上焦点位置的引导。100daN),辊子或指状物在金属片包装上运行,从而精确地跟随工件的形状。压力手指与焦点的直接耦合实现了“自动聚焦控制”,这大大简化了工艺设置。另一方面,施加反压力也可以产生低于焊头重量的力,从而使“失重”焊接工艺成为可能。为了在两侧夹紧金属板包装,在气动线性单元上安装了具有双滚轮或双手指的夹紧模块。这使得能够实现高达100daN的夹紧力。久经考验的聚焦头BIO和BIMO具有快速更换滑盖和光电滑盖监控的优点,用于聚焦激光束。配备头戴式EPS的HIGHYAG RSK的模块化设计允许客户特定的系统集成和机器人适应性(带或不带碰撞传感器)、广泛的应用范围和多功能、长期保证的改装可能性。因此,高水平的投资安全得到了保证。

-

欢迎使用经过行业验证的BIMO加工头,该加工头已成功部署在数千个生产场景中。坚固的模块化设计掌握了所有常见光纤耦合激光光源(从二极管激光器到光盘和光纤激光器)的光学要求。它还允许在24/7生产环境中进行安全和简单的操作。因此,BIMO激光加工头的灵活模块化系统构成了基于激光的材料加工中大多数任务的基础。加工头可以以单独的和模块化的方式配置。这包括简单的任务,如将激光聚焦到工件上,以及在激光单元内配置激光加工头的整个交钥匙子系统。在扩展的高级阶段,加工头除了提供与加工相关的部件外,还提供集成到自动化生产循环中所需的所有附件。其中包括通过电缆管理系统和EPS电动气动安装系统进行媒体引导的成熟模块,作为系统PLC和媒体供应的接口。