【技术动态】使用双光子聚合3D 打印技术来制造稳定的混合光纤-固体激光器

发布时间:2023-12-14 11:00:06 阅读数: 446

研究人员首次证明,基于3D打印聚合物的微型光学器件能够承受激光器内部产生的热量和功率级别。这一进步使得激光源变得廉价、紧凑和稳定,可用于多种应用,包括自动驾驶汽车使用的激光雷达系统。

研究团队负责人、德国斯图加特大学第四物理研究所(The 4th Physics Institute at the University of Stuttgart)的Simon Angstenberger说:我们利用3D打印技术,直接在激光器内部使用的玻璃光纤上制造出高质量的微型光学器件,从而大大缩小了激光器的尺寸。这是首次在现实世界的激光器中使用这种 3D 打印光学器件,凸显了它们的高损伤阈值和稳定性。

在《Optics Letters》上,研究人员介绍了他们如何直接在光纤上3D打印微型光学器件,从而以紧凑的方式将光纤和激光晶体结合在一个激光谐振腔内。由此产生的混合激光器在 1063.4 nm 波长输出功率超过 20 mW 时表现出稳定运行,最大输出功率达到 37 mW。这种新型激光器将光纤激光器的紧凑性、坚固性和低成本与固体激光器的可具有不同的功率和波长等多种特性结合在一起。

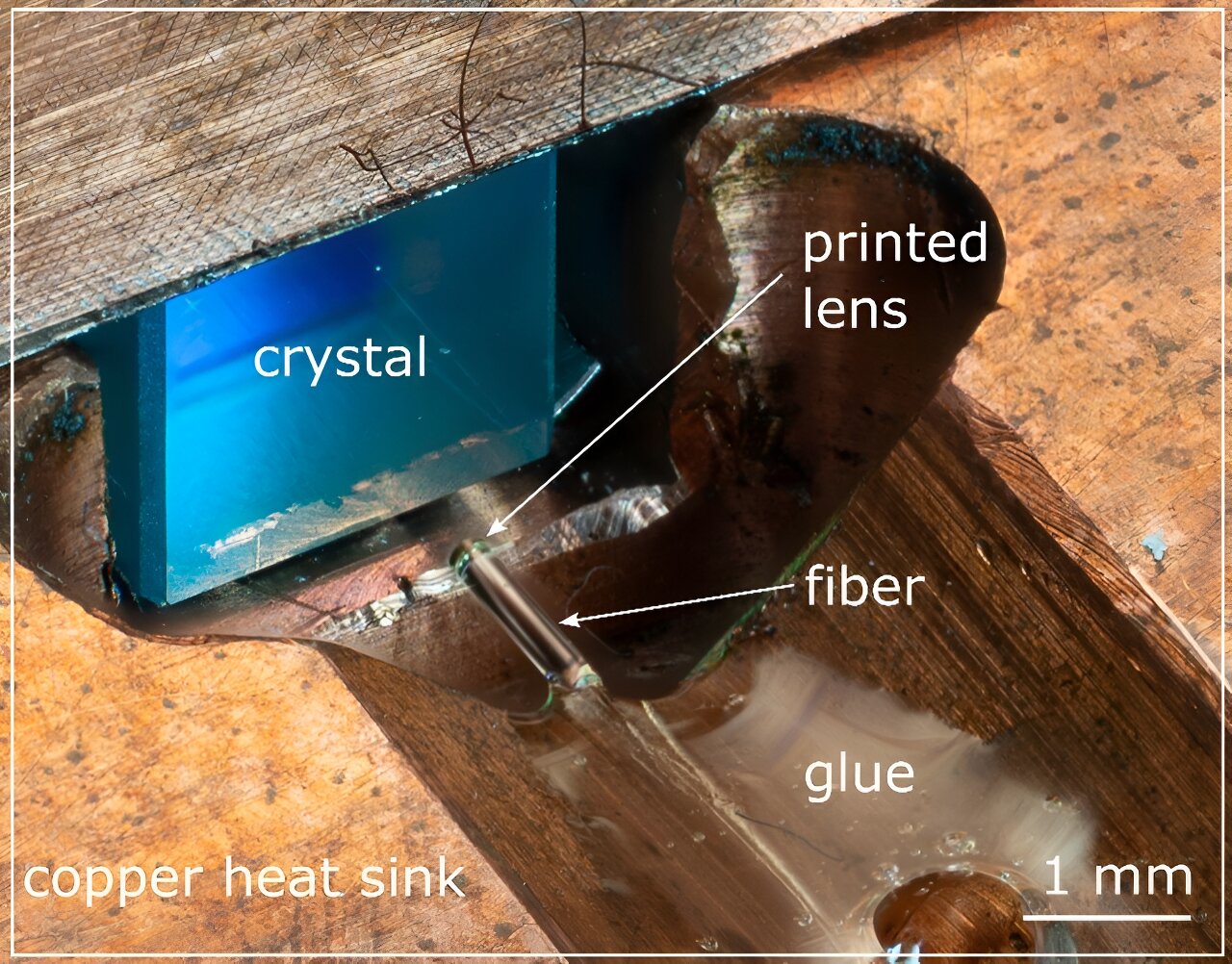

研究人员将微型透镜直接打印在光纤上,从而在单个激光谐振腔内紧凑地组合了光纤和激光晶体。图片来源:德国斯图加特大学第四物理研究所的Moritz Floess和Simon Angstenberger。

Angstenberger表示:到目前为止,3D打印光学器件主要用于内窥镜等低功率应用。将它们用于高功率应用的能力可能对光刻和激光打标等非常有用。我们的研究表明,这些打印在光纤上的3D微型光学器件可用于将大量光聚焦到一个点上,这对于精确摧毁癌变组织等医疗应用非常有用。

微型光学器件制作方法与应用的技术

斯图加特大学第四物理研究所(The 4th Physics Institute at the University of Stuttgart)在开发3D打印微型光学器件方面有着悠久的历史,尤其是在光纤上直接打印的能力。他们使用双光子聚合 3D 打印技术,将红外激光聚焦到光敏材料上,在激光焦点区域,两个红外光子将同时被吸收,从而引发光敏材料发生聚合固化。移动焦点可以高精度地制作出各种形状的3D物体。这种方法可用于制造微型光学器件,还能实现新的功能,如制造自由形状的光学器件或复杂的透镜系统。

Angstenberger说:由于这些 3D 打印元件由聚合物制成,因此尚不清楚它们能否承受激光腔内产生的大量热负荷和光功率。我们发现它们出奇地稳定,即使在激光器运行数小时后,我们也无法观察到镜片有任何损坏。

在这项新研究中,研究人员使用 Nanoscribe 公司制造的 3D 打印机,利用双光子聚合技术在直径相同的光纤末端制造出直径为 0.25 mm、高度为 80 μm的透镜。这包括使用商业软件设计光学元件,将光纤插入3D打印机,然后在光纤末端打印小型结构。这一过程必须非常精确,包括打印与光纤的对齐以及打印本身的精度。

-20231214161330227.jpg)

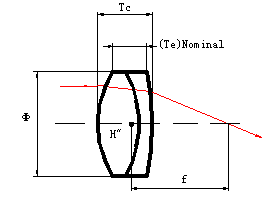

图 1. 采用 3D 打印透镜进行光纤耦合的激光器设计示意图。(a) 808 nm 激光二极管用于泵浦 Nd:YVO4 晶体。激光腔体建立在 1064 nm 高反射涂层晶体端面(HR,银色标记)和部分反射光纤布拉格光栅(FBG)之间,FBG 作为输出耦合器(OC),比率为 30%。泵浦二极管输入端(红色)和激光输出端(绿色)分别在多模 FG105LCA 和单模保偏PM980XP 光纤中进行全光纤引导。NC:无芯光纤,拼接在有芯光纤上,用于光束扩展。(b) 无芯光纤顶部的 3D 打印透镜在 200 倍放大率下的显微镜图像,用于泵浦光束聚焦。(c) 以 200 倍放大率拍摄的腔内 3D 打印透镜的显微图像。资料来源:Simon Angstenberger等人,《Hybrid fiber–solid-state laser with 3D-printed intracavity lenses》,《Optics Letters》(2023)。

-20231214161410819.jpg)

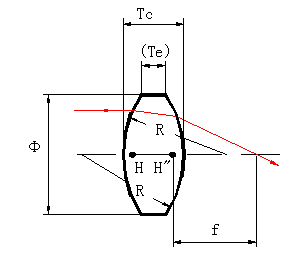

图 2. 焦点处的透镜设计和光束轮廓。图片(a)是用光学显微镜以 100 倍放大率拍摄的,示意性地说明了来自二极管连接的 FG105LCA 多模光纤的 808 nm 泵浦光(红色)在直径为 250 µm 、长为 470 µm 的 FG250LA 无芯光纤中的光束扩展情况。透镜将光束聚焦到工作距离为 357 µm 的焦点 w0 上(未标比例),相应的光束轮廓如 (b) 所示。如圆形白色等高线所示,光束轮廓近似对称,与高斯拟合。高斯半高宽分别为 FWHMx = 67 µm 和 FWHMy = 64 µm 的黄色标记。x 轴和 y 轴上的白色曲线表示各自维度上中心 20 个像素线的总和。(c)是用放大 60 倍的光学显微镜拍摄的,显示了与(a)类似的空腔激光光束(绿色)的传播情况。波长为 1064 nm 的光束通过一段长 1370 µm 、直径为 250 µm 的 FG250LA 无芯光纤耦合到 PM980XP 光纤上。(d) 以 60 倍放大率拍摄的焦点处信号光的光束轮廓,绘制方式与 (b) 类似。高斯半高宽(黄色)更小,分别为 FWHMx = 23 µm 和 FWHMy = 26 µm。资料来源:Simon Angstenberger等人,《Hybrid fiber–solid-state laser with 3D-printed intracavity lenses》,《Optics Letters》(2023)。

-20231214161459721.jpg)

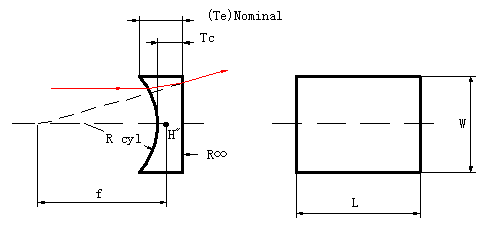

图 3. 打印泵浦透镜使用前后的功率稳定性和目测外观。(a) 光穿过打印透镜之前(暗红色)和之后(亮红色)对泵浦光功率稳定性的测量。透镜使用前,功率在 2.53 W 的标称值附近有 0.2% 的均方根波动。透镜使用后的稳定性测量结果为平均功率 2.06 W,相当于透镜中心 8.67 kW cm-2 的强度。(b)显示的是透镜使用前在 80 倍放大率下的扫描电镜图像,(c)显示的是透镜在超过 1 W 的泵浦光功率下照射超过 5 小时后在 110 倍放大率下的扫描电镜图像。与光学观测结果一致,尽管透镜一直在使用,但除了灰尘颗粒外,没有观察到明显的损坏。资料来源:Simon Angstenberger等人,《Hybrid fiber–solid-state laser with 3D-printed intracavity lenses》,《Optics Letters》(2023)。

创造混合激光器

打印完成后,研究人员组装了激光器。他们没有在由笨重而昂贵的反射镜构成的激光腔体内使用晶体,而是使用光纤来构成激光腔体的一部分,从而创造出一种混合光纤晶体激光器。打印在光纤末端的透镜可以聚焦和收集光,或者说是耦合光,使其进出激光晶体。然后,他们将光纤粘在一个支架上,使激光系统更加稳定,不易受空气湍流的影响。晶体和打印透镜的尺寸仅为 5 X 5 cm2。连续记录激光功率几个小时后,验证了系统内部的打印光学元件没有退化,也没有影响激光的长期性能。此外,光学器件在激光腔体内使用后的扫描电子显微镜图像也没有显示任何可见的损坏。Angstenberger说:有趣的是,我们发现打印光学元件比我们使用的商用光纤布拉格光栅更稳定,后者限制了我们的最大功率。

-20231214161603097.jpg)

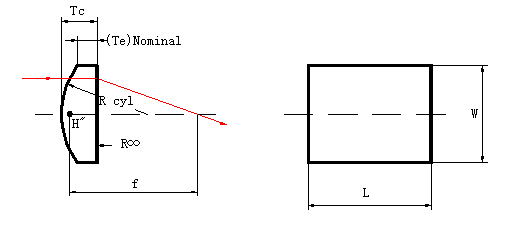

图 4. 混合光纤-固体激光器的特性。(a)显示了输出功率等级不断提高时的光谱,在(b)中用相应的颜色标出。光谱证实了以 1063.4 nm 为中心、0.11 nm FWHM 的窄线宽,并且在整个输出功率范围内光谱形状没有明显变化。(b) 显示了功率与泵浦斜率的关系,斜率效率为 3.0%。最大输出功率为 38.9 mW。(c) 绘制了 20.57 mW 时的稳定性。插图描绘了大约四分钟测量过程中平均值(虚线)周围的均方根值阴影区域。资料来源:Simon Angstenberger等人,《Hybrid fiber–solid-state laser with 3D-printed intracavity lenses》,《Optics Letters》(2023)。

研究人员目前正在努力优化打印光学元件的效率。采用优化的自由曲面和非球面透镜设计的大光纤,或者直接在光纤上打印透镜组合,都有助于提高输出功率。他们还希望在激光器中使用不同的晶体,这样就能为特定应用定制输出功率。