激光轮廓扫描仪用于自动纤维放置的实时质量控制-布里斯托尔大学未来复合材料制造的研究

发布时间:2023-12-07 16:00:04 阅读数: 145

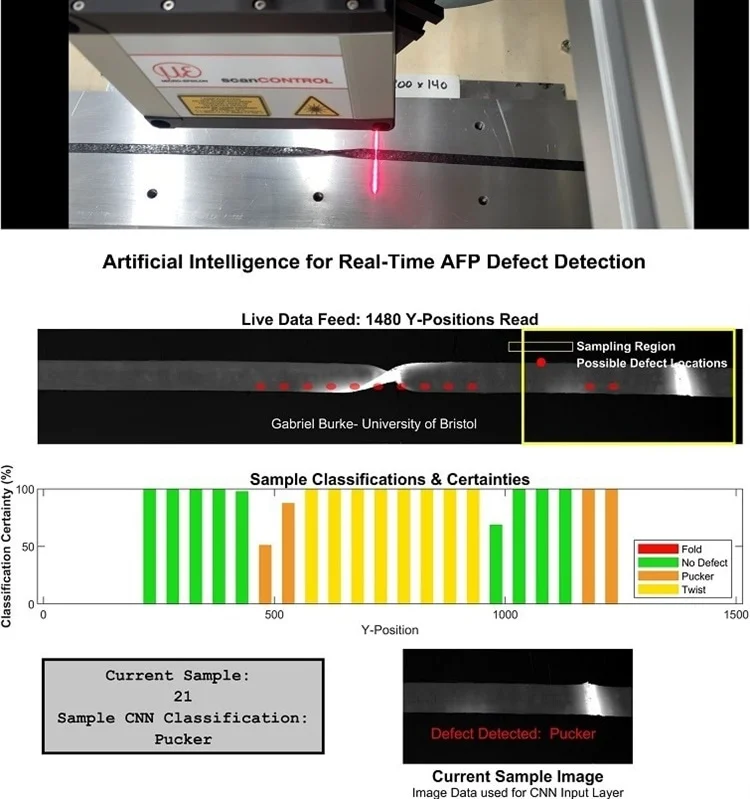

布里斯托尔大学布里斯托尔复合材料研究所(BCI)开展的一个研究项目使用 Micro-Epsilon 的激光轮廓传感器检测复合材料制造过程中形成的缺陷。通过将实时激光传感器数据与卷积神经网络(CNN)相连接,BCI 的团队可以对制造部件进行实时自动检测。这种新型检测技术为提高复合材料制造效率和减少浪费提供了巨大潜力。

BCI 团队通过将 Micro-Epsilon 传感器嵌入实验室规模的自动纤维铺放 (AFP) 系统实现了这一目标,该系统是航空航天业常用的一种复合材料制造方法。AFP 方法使用机械臂将一层层碳纤维增强复合材料(CFRP)沉积到定制的模具上。这种工艺可以高速制造出复杂的形状。然而,在 AFP 过程中,制造引起的缺陷是不可避免的。这会降低最终零件的强度,并造成严重的浪费问题,在最坏的情况下,有缺陷的零件不得不被丢弃。BCI 设计的系统可通过激光传感器和人工智能(AI)的结合使用,实时定位这些缺陷并对其进行分类。检测和分类过程的计算效率足以提供几乎即时的流程监控。

研究团队由BCI实习生Gabrial Burke和两位指导教师组成,他们分别是复合材料制造专业讲师Iryna Tretiak博士和飞行动力学与控制专业讲师Duc H. Nguyen博士。在谈到项目的成功时,Tretiak 博士说道:"在迈向工业 4.0 的过程中,我们正在努力优化 AFP 制造流程。一种可能的解决方案是采用人工智能来帮助解决各种工程问题。在这个项目中,CNN 被用于模式识别目的。Gabriel 创建了一个带有缺陷的复合材料图像数据库,并训练人工智能系统识别这些缺陷并进行相应分类。

加布里埃尔-伯克解释道:"该系统可以正确识别和区分三种缺陷:折叠、扭曲和起皱。它采用三阶段算法进行实时识别。第一阶段是实时数据收集和预处理。第二阶段是采样和图像优化算法,为 CNN 生成输入图像的移动窗口。第三阶段是使用 CNN 进行缺陷检测和分类。由于采用了模块化设计,因此可以对每个阶段进行修改,以适应其他 AFP 应用的需要。例如,可以重新训练 CNN 以查找其他缺陷,也可以修改采样器,以便根据制造部件的规模或多或少地收集图像。

scanCONTROL 用于捕捉信息,然后由人工智能处理,进行实时缺陷检测。图片来源:Micro-Epsilon

高性能传感器

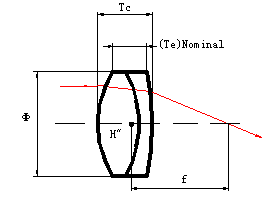

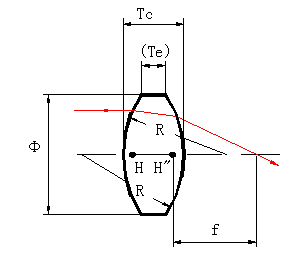

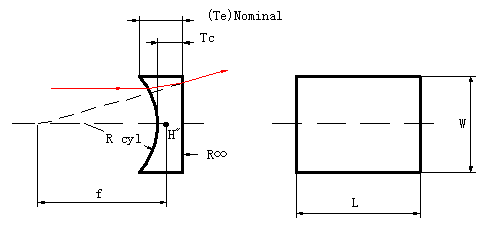

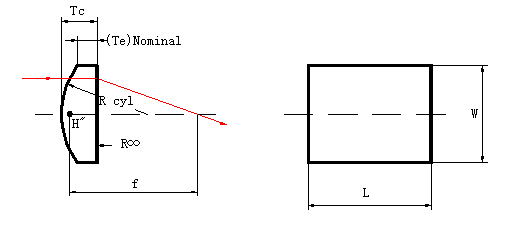

BCI 团队使用的 scanCONTROL 3000-25 传感器在尺寸、精度和测量速率方面都是性能最高的激光扫描仪之一。该传感器外壳小巧,配有集成控制器,可快速集成到狭小的空间内。传感器的测量范围为 25 毫米,每秒可提供多达 550 万个点的校准二维轮廓数据。高分辨率传感器矩阵可为每个轮廓提供 2,048 个分辨率点,最终点间距仅为 12 微米,可测量极其精细的表面/几何细节。

Iryna Tretiak 博士评论说:"布里斯托尔复合材料研究所在各种不同的研究项目中使用 Micro-Epsilon 传感器已经有一段时间了。在这次研究中,我们选择了 scanCONTROL 3000-25 传感器,因为它既能满足我们的需求,又能提供所需的分辨率和目标距离。复合胶带的宽度可以在 6 毫米到 13 毫米之间,因此我们需要一个视场角约为 25 毫米的传感器,以确保我们能够捕捉到所有目标。传感器的成本也在我们的采购预算之内。在研究过程中,我们得到了 Micro-Epsilon 在如何集成和使用传感器方面提供的出色技术支持,以及安装建议"。

"将 scanCONTROL 传感器集成到我们的机器中非常容易。机器的控制系统最初是使用 LabVIEW 开发的。我们使用从 Micro-Epsilon 免费下载的 scanCONTROL 配置工具软件将数据提取到其他软件中,以创建所有缺陷图像。该软件还使我们能够轻松地将轮廓数据输出到 LabVIEW 中。

在最初的概念验证阶段取得成功后,BCI 团队获得了工程学院的战略启动资金,以进一步开发这项技术。Iryna Tretiak 博士总结道:"能够在 AFP 过程中检测出缺陷至关重要。通常情况下,非破坏性技术是在零件生产完成后进行检测,这就很难减少任何问题,导致不符合生产规格的零件报废。能够在生产过程中自动检测缺陷,意味着我们可以做出相应的反应,节省生产停机时间,减少材料浪费。此外,由于机器操作员无需检查缺陷,因此可以避免人工错误。